-

新闻资讯

- 激光应用

- 行业资讯

- 久恒风采

销售热线:17758118083

电话:0577-66871553

邮箱:sale@highlaser.cn

1688网店:https://laser2015.1688.com

总公司地址:浙江省瑞安市阁巷新区东二路138号32幢

小口径球阀硬密封的孔隙是一个长期困扰阀门行业的卡脖子问题。尤其是苛刻工况对球阀密封面的性能提出了更高的要求,零泄漏成为基本标准。

本文中的小口径球阀,主要是指口径在DN10-DN50的球阀。小口径球体区别于大口径球体的显著特点是热容小,曲率大(通常我们把球的半径的倒数,定义为曲率,球的半径越小,看起来就越弯曲,曲率就越大)。

一、传统工艺存在的问题

球阀硬密封面现有的制备工艺一般采用等离子堆焊等工艺、氧乙炔喷焊、超音速火焰喷涂(HVOF)。

等离子堆焊由于热输入大,球体热熔小会导致稀释率高,不适合用于小口径球阀密封面堆焊;

氧乙炔喷焊同样由于热输入大导致球体整体变形,同时由于小口径球阀曲率大,喷焊时粉末汇聚度低导致表面粉末沉积不均匀,尤其是球口部分孔隙率极高,很难满足高等级的密封需求;

HVOF虽然热输入低,由于小口径球阀曲率大,粉束流汇聚的粉斑较大,导致很大一部分粉末不能从法向沉积到球体表面,而导致孔隙率较高,低孔隙率对工艺要求极高,且效率低下,导致成本高。

表1 三种工艺涂层特点性能对比

小结:从上面的分析可以看出,孔隙率大是氧乙炔喷焊和HVOF喷涂这两种工艺的主要问题,等离子堆焊主要的问题是稀释率高。

二、孔隙率对涂层的影响

孔隙率对涂层的服役时间有着重要的影响,孔隙渗透腐蚀是涂层脱落的主要原因,从失效分析可以看到,腐蚀液可以通过涂层中的孔隙逐步渗透至基体进行的腐蚀,从而导致涂层部分或整体剥落,使涂层保护基体的作用失效。涂层与基体之间产生较多不同形状孔隙,(如图1所示)会导致涂层与基体之间的结合度降低,涂层与基体剥离。

此外孔隙率还会导致:

1. 孔隙会影响材料的内部结构和载荷分布,降低涂层材料的强度;

2. 孔隙导致应力集中,从而导致材料出现裂纹或断裂;

3. 孔隙降低材料的密度和导热性能;

4. 孔隙决定了材质的结合度强度;

5. 孔隙降低了材料的耐腐蚀性能。

图1 氧乙炔喷焊NI60涂层显微结构

三、激光喷焊工艺应用特点

激光喷焊是久恒光电在激光熔覆技术上全球首创的一种专利技术,同时兼具激光熔覆的技术优势和喷焊的技术特点,激光喷焊超快的冷却速度,使得制备的涂层具有细小的晶粒组织结构,从而显著提升了涂层的力学性能、耐磨性及耐腐蚀性能,同时具有极低的孔隙率和极高的结合强度。

久恒光电2024年3月正式推出激光喷焊技术以来,目前已经为核电、电站、石油化工、煤化工等苛刻工况生产批量提供高性能的小口径球阀。

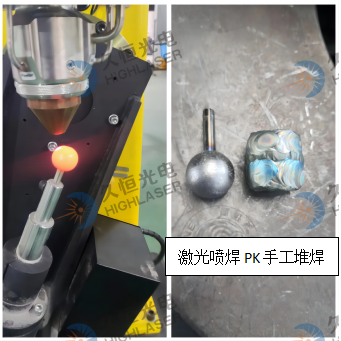

图2中左图采用DN13球体激光喷焊STL SF6工艺,理化性能满足核电疏水球阀的工况使用要求和设计要求,已通过核资质验证和审批。图2中右图是激光喷焊结果和手工堆焊比对,可以看到两者之间存在显著差异。

![]()

图2 DN13球阀

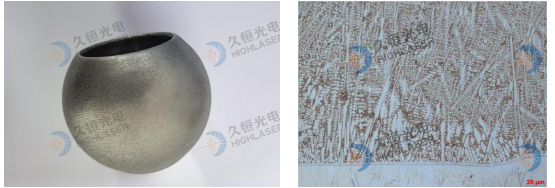

图3是久恒光电为客户提供的标准激光喷焊工艺的喷焊STL SF12涂层工艺的显微结构,上表面的晶粒度达到ASTM No 11-13级,孔隙率几乎为0,结合面晶界连续、致密,晶粒度ASTM No 9-11级,具有极好的耐磨性能和抗冲击性能。

图3 DN50球阀标准激光喷焊工艺STL SF12样貌和涂层显微结构

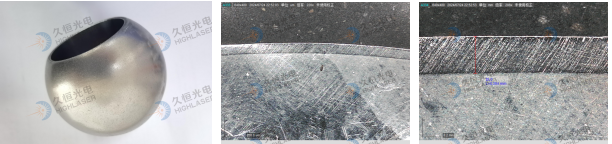

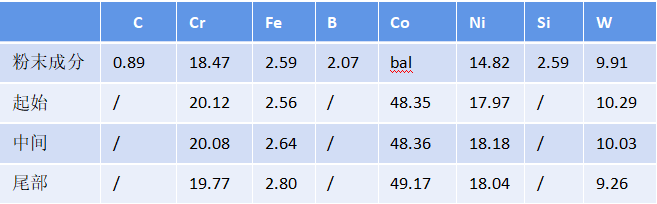

图4是采用DN50小口径球阀超级激光喷焊工艺STL SF12涂层及剖面形貌,球口和球面几乎不存在孔隙,从表2中可以看出稀释率极低,晶粒度可达到最高的ASTM No 14级,铁的含量远远低于RCC-M S8000中对STL合金堆焊铁含量小于6%的要求,是未来技术发展的方向,可以大大提高涂层的性能,降低成本。

图4 DN50球阀超级激光喷焊工艺STL SF12涂层及剖面形貌

表2合金材料及耐磨层各部位成分(%)

四、总结:

激光喷焊的技术特点:

稀释率更低:激光喷焊稀释率更低,采用超级激光喷焊工艺400μm厚度涂层稀释率可以控制在1%以下,最低可以实现厚度为100μm有效涂层,可以大大节省贵重的合金材料;

理化性能更优:堆焊层具有细小的晶粒组织结构,晶粒度达到ASTM No 11级以上,从而显著提升了堆焊层的力学性能、抗冲击性能、耐磨性能及耐腐蚀性能;

热影响区更小:激光喷焊由于其更高的熔覆速度,熔池时间更短,因此在工件表面产生的热影响区更小;

涂层更加均匀:表面平整,涂层可以无需车削直接进行磨削加工,大大减少了机械加工工时;

工件变形小:由于热输入更短,激光喷焊可以减少工件的热变形,相对于传统方法更有优势。

孔隙率更低:孔隙率小于0.5%,有效提升了耐腐蚀性能;

生产效率更高:激光喷焊的效率是激光熔覆几倍甚至十倍以上,减少加工时间和成本,提高了设备利用率;

合金选择范围更广:激光喷焊工艺大大降低了热应力,降低了涂层开裂的风险,提高的材料的适应性。可以用于制备高熵合金、非晶合金涂层。

当前位置:

当前位置: